Могут ли отливки из магниевого сплава быть популярными в легковесе автомобилей?

2019-09-28

Из магниевого сплава литье под давлениембыть популярным в автомобилестроении

| Легкость автомобиля призвана «уменьшить» автомобиль и обеспечить стабильную и улучшенную производительность, энергосберегающую конструкцию различных компонентов и постоянную оптимизацию модели. Эксперимент доказывает, что если вес всего транспортного средства уменьшить на 10%, топливная эффективность может быть увеличена на 6% ~ 8%; вес автомобиля уменьшен на 1%, расход топлива можно уменьшить на 0.7%; на каждые 100 кг полной массы автомобиля расход топлива на 100 км может быть снижен на 0.3 ~ 0.6. Подъем. |

Легкий тренд автомобилей

Профессор Университета Цинхуа Оуян Мин от имени Консультативного комитета по стратегии энергосбережения и разработки новых энергетических транспортных средств опубликовал содержание дорожной карты по энергосберегающим технологиям и новым источникам энергии. Предлагаемые в дорожной карте идеи развития облегченных технологий в основном реализуются в три этапа. Худеем из года в год.

Первый этап рассчитан на период с 2016 по 2020 год, в результате чего вес автомобиля снизится на 10% по сравнению с 2015 годом. Сосредоточение внимания на разработке сверхвысокопрочной стали и передовых технологий высокопрочной стали, включая улучшение характеристик материалов, методы облегчения конструкции, формовку технологии, сварочный процесс и методы оценки испытаний, для достижения высокопрочной стали в автомобильной промышленности, доля более 50%, алюминиевый сплав Исследования на листовой металл штамповка техника и практика в теле, изучаем технологию соединения разных материалов.

Второй этап - с 2021 по 2025 год, в результате чего вес транспортного средства будет снижен на 20% по сравнению с 2015 годом. Используя технологию автомобильной стали и алюминиевых сплавов третьего поколения в качестве основной линии, он реализует смешивание различных материалов, таких как сталь и алюминий, а также широкое применение полностью алюминиевого корпуса для реализации массового производства и промышленного применения деталей из алюминиевого сплава и деталей из алюминиевого сплава. Увеличить развитие технологии производства деталей из магниевого сплава и композитных материалов из углеродного волокна, увеличить коэффициент использования деталей из магниевого сплава и углеродного волокна, а объем алюминия для велосипедов достигнет 350 кг.

Третий этап - с 2026 по 2030 год, в результате чего вес автомобиля будет снижен на 35% по сравнению с 2015 годом. Сосредоточиться на разработке технологии композитов из магниевого сплава и углеродного волокна, решить проблему переработки магниевого сплава и композитных материалов, реализовать широкие возможности. Диапазон применения композитного материала из углеродного волокна, смешивающего корпус и детали из углеродного волокна, а также прорыв в технологии сложной формовки деталей и технологии соединения гетерогенных деталей. Магниевый сплав для велосипедов достигает 45 кг, а использование углеродного волокна составляет 5% от веса автомобиля.

Согласно статистике, в 2016 году количество велосипедного магниевого сплава, произведенного в Китае, составляло всего 7.3 кг, что все еще далеко от целевого показателя в 45 кг для велосипедного магниевого сплава в 2030 году. Магниевый сплав имеет широкий рынок для легких применений в будущем и имеет неограниченный потенциал.

Свойства и преимущества магниевого сплава

Низкой плотности

Плотность литого под давлением магниевого сплава составляет всего 2/3 от алюминиевого сплава, 1/4 от стали, удельная прочность и удельная жесткость лучше, чем у стали и алюминиевого сплава, намного выше, чем у конструкционных пластиков, поэтому литой под давлением магниевый сплав является превосходный во многих Легкий конструкционный материал, который может конкурировать с вышеуказанными материалами в области применения.

Хорошее поглощение вибрации

Это полезно для снижения вибрации и шума. Например, при уровне напряжения 35 МПа коэффициент затухания у магниевого сплава AZ91D составляет 25%, а у алюминиевого сплава А380 - только 1%. При уровнях напряжения 100MP магниевые сплавы AZ91D, AM60 и AS41 составляют 53%, 72% и 70% соответственно, а алюминиевый сплав A380 - только 4%.

Высокая стабильность размеров

Снижается размерная нестабильность отливок из магниевого сплава из-за изменений температуры и времени окружающей среды.

Высокая теплопроводность

По теплопроводности магниевый сплав (60-70 Вт / м-1 · K-1) уступает только алюминиевому сплаву (около 100-70 Вт / м-1 · K-1), поэтому коэффициент температуропроводности хороший.

Немагнитный, может использоваться для электромагнитного экранирования.

Хорошая износостойкость

Магниевый сплав также имеет хороший коэффициент демпфирования. Демпфирующая способность больше, чем у алюминиевого сплава и чугуна. Его можно использовать в качестве жилья для снижения шума. Его можно использовать для сидений и колес, чтобы уменьшить вибрацию и повысить безопасность и комфорт автомобиля. Магниевый сплав имеет легкий вес, обладает высокими характеристиками амортизации, хорошими характеристиками литья, высокой производительностью автоматического производства и сроком службы штампа, а также стабильными размерами. Как самый легкий инженерный материал, магниевый сплав является не только наиболее подходящим материалом для литья автомобильных деталей, но и наиболее эффективным автомобильным светом. Количественная оценка материалов.

Состояние отрасли автомобильного литья под давлением из магниевых сплавов

Развитие легких автомобилей увеличило спрос на отливки из легких сплавов, таких как магний и алюминий. С 1990 года производство магния для автомобилей росло в среднем на 20% в год. Магниевые сплавы стали важной областью в развитии технологии автомобильных материалов. Материалы из магниевого сплава для литья под давлением особенно подходят для экономии вторичной переработки, энергосбережения, низкоуглеродистого и чистого производства из-за их пригодности для вторичной переработки и низкого безосколочного процесса. Они доминируют в разработке легковесных автомобилей. Крупные производители автозапчастей активно воспользовались возможностью развития и инвестировали в производство и разработку отливок под давлением из магниевого сплава. Согласно данным «Аналитического отчета об отрасли автомобильного литья под давлением из магниевых сплавов в Китае», в 2015 году спрос в отрасли автомобильного литья под давлением из магниевого сплава в Китае достиг 149,000 23.12 тонн, увеличившись на 30%. В настоящее время отечественные и зарубежные автокомпании работают над кузовом (около 18%), двигателем (около 15%), трансмиссией (около 16%), ходовой частью (около 10%) и колесами (около 5%). XNUMX%) легирование стали магнием или алюминиевые детали.

С учетом использования велосипедных магниевых сплавов, производимых в Китае, емкость рынка китайской отрасли автомобильного литья под давлением из магниевых сплавов достигнет 229,000 тонн в 2017 году, а емкость рынка достигнет 660,000 2022 тонн к 23.5 году со среднегодовыми темпами совокупного роста. XNUMX%.

Глобальное использование магния для велосипедов невелико, а спрос на расширение использования магниевых сплавов для автомобилей велик. Легкие материалы, такие как высокопрочная сталь, алюминиевый сплав и инженерные пластмассы, широко используются в различных аспектах производства автомобилей и автозапчастей. Магниевые сплавы не получили широкого распространения и не использовались по разным причинам. Магниевые сплавы в основном используются в приборных панелях. Кронштейн, кронштейн рулевого управления, капот, рулевое колесо, кронштейн сиденья, панель внутренней двери, картер трансмиссии и т. Д. В настоящее время каждый автомобиль в Северной Америке использует 3.8 кг магниевого сплава, 9.3 кг в Японии и 14 кг магниевого сплава для каждого автомобиля. на европейских PASSAT и Audi A4, в то время как средний расход китайских автомобилей составляет всего 1.5 кг на автомобиль.

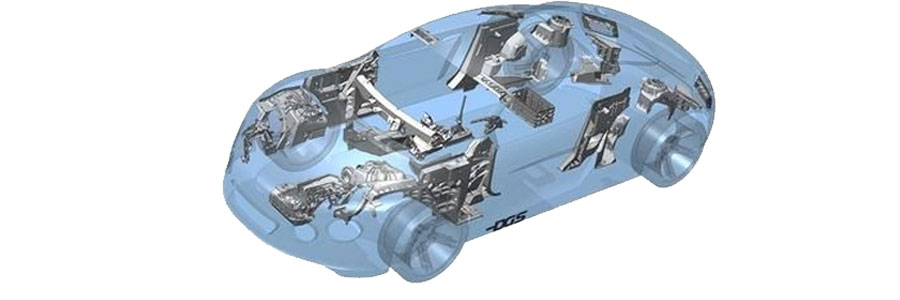

Применение магниевого сплава в автомобильном облегчении.

детали для литья под давлением из магниевого сплава

Структура салона автомобиляНесмотря на то, что магниевые сплавы обладают плохой коррозионной стойкостью, защита от коррозии не является основным критерием для внутренней конструкции автомобиля. Таким образом, магниевые сплавы широко используются в конструкции салона автомобилей, особенно в приборных панелях и конструкциях рулевого управления. Сообщается, что первая стойка приборной панели из магниевого сплава была отлита под давлением компанией General Motors в 1961 году, что позволило сэкономить 4 кг материала по сравнению с теми же деталями, изготовленными методом литья под давлением из цинкового сплава. За последнее десятилетие или около того, использование опор подносов для литья под давлением из магниевого сплава добилось большого прогресса.

Применение магниевого сплава в сиденье началось в Германии в 1990-х годах, в основном в SL Roadster с использованием конструкции трехточечного ремня безопасности, изготовленной из магниевого литья под давлением. Подобно нанесению магниевого сплава на приборную панель, в последние годы конструкция и производство сидений из магниевого сплава претерпели значительные улучшения. Каркас сиденья из магниевого сплава теперь может быть всего 2 мм, что значительно снижает вес. Хотя используются и другие материалы, такие как высокопрочная сталь, алюминий и композитные материалы, эксперты прогнозируют, что сплавы магния станут основным материалом для легких и экономичных компонентов автомобильных сидений в будущем.

Автообработка

Применение магниевых сплавов в корпусах ограничено, но они также используются производителями оригинального оборудования. Когда General Motors представила C-5 Corvette в 1997 году, он использовал цельнолитую раму крыши из магниевого сплава. Кроме того, магниевый сплав также использовался в складной складной крыше с жесткой крышей и верхней раме кабриолета Cadillac XLR. Ford F В грузовиках и внедорожниках -150 также используется магниевое литье с покрытием в качестве кронштейна радиатора. В Европе компании Volkswagen и Mercedes-Benz стали лидерами в применении тонкостенных отливок из магниевого сплава в кузовных панелях.

Шасси

В настоящее время литые или кованые диски из магниевого сплава используются во многих дорогих гоночных автомобилях или высокопроизводительных спортивных автомобилях. Однако относительно высокая стоимость и потенциальные проблемы с коррозией колес из магниевого сплава не позволяют их использовать в транспортных средствах, производимых большими партиями.

В будущем производство легких и недорогих компонентов шасси из магниевого сплава, таких как ступицы, подвески двигателя и рычаги управления, будет в значительной степени зависеть от процесса литья из магниевого сплава, а также для колес из алюминиевого сплава и компонентов шасси. Процесс литья может быть успешно применен к магниевым сплавам после модификации. Кроме того, разработка недорогих, устойчивых к коррозии слоев и новых магниевых сплавов с усталостной и высокой ударной вязкостью ускорит использование магниевых сплавов в шасси.

Powertrain

Большинство отливок силового агрегата, таких как блок цилиндров, головка блока цилиндров, картер трансмиссии, масляный поддон и т. Д., Изготовлены из алюминиевого сплава. В настоящее время пикапы и внедорожники, производимые в Северной Америке, имеют трансмиссию из магниевого сплава, а механические трансмиссии Volkswagen и Audi также серийно производятся в Европе и Китае.

В настоящее время эффективный прогресс был достигнут благодаря динамометрическим испытаниям прототипов двигателей с усиленным магнием, что означает, что в будущем в энергосистемах будет использоваться больше магниевых сплавов.

Основные проблемы в продвижении и применении магниевых сплавов

Низкая коррозионная стойкость, высокая стоимость и высокий процент брака - популярные барьеры для магниевых сплавов.

Магниевые сплавы не имеют проблем, связанных с высокой стоимостью литья под давлением, высоким уровнем брака и скрытыми опасностями безопасного производства. Ду Фангчи, советник Китайской ассоциации автопроизводителей, сказал, что магний является очень активным элементом и его коррозионная стойкость очень низкая. Технические возможности Китая в области коррозионной стойкости деталей из магниевого сплава хуже. Кроме того, во время обработки магний склонен к возгоранию и взрыву, что создает проблемы с безопасностью производства. Производственные площадки требуют строгого управления для обеспечения безопасного производства.

С ускорением урбанизации энергия становится все более и более дефицитной, загрязнение окружающей среды становится все более серьезным, а энергосбережение и сокращение выбросов стали важными событиями, влияющими на национальную экономику и средства к существованию людей. Как традиционные автомобили, так и новые транспортные средства с новой энергией уделяют большое внимание облегченной конструкции кузова для достижения энергосбережения и защиты окружающей среды.

Магниевые сплавы для автомобилей стремительно развиваются, процесс литья под давлением из магниевых сплавов становится все более зрелым, а диапазон применения расширяется. Крупномасштабные автомобильные детали из магниевого сплава будут способствовать процессу облегчения автомобильного веса.

Ссылка на эту статью : Могут ли отливки из магниевого сплава быть популярными в легковесе автомобилей?

Заявление о перепечатке: Если нет специальных инструкций, все статьи на этом сайте являются оригинальными. Укажите источник для перепечатки: https: //www.cncmachiningptj.com/,thanks!

Услуги

- 5-осевая обработка

- Фрезерный станок с чпу

- Токарный станок с ЧПУ

- Обрабатывающая промышленность

- Процесс обработки

- Обработка поверхности

- Обработка металлов

- Обработка пластика

- Форма для порошковой металлургии

- Литье под давлением

- Галерея запчастей

Сферы деятельности

- Авто металлические детали

- Детали машин

- Светодиодный радиатор

- Строительные части

- Мобильные части

- Медицинские детали

- Электронные компоненты

- Индивидуальная обработка

- Части велосипедов

Список материалов

- Обработка алюминия

- Обработка титана

- Обработка нержавеющей стали

- Обработка меди

- Обработка латуни

- Обработка суперсплавов

- Взгляд обработки

- Обработка СВМП

- Унилатная обработка

- PA6 Обработка

- Обработка PPS

- Обработка тефлона

- Инконель Обработка

- Обработка инструментальной стали

- Больше материала

Галерея запчастей