Анализ трудностей обработки серого чугуна

Анализ трудностей обработки серого чугуна

|

Чтобы решить проблемы механической обработки отливок из серого чугуна в компании, компоненты и свойства литейных чушек и отливок были проанализированы с помощью оптического микроскопа, растрового электронного микроскопа, твердости по Бринеллю, твердости по микротвердости по Виккерсу и спектрального анализа. Результаты показывают, что содержание S и P в чушках 26 # было выше верхнего предела, содержание Si в чушках 22 # низкое, поэтому химический состав не удовлетворял критериям. Углеродный эквивалент отливок составляет 4.36%, что соответствует отливкам с высоким углеродным эквивалентом. Отношение Si и C составляет 0.46, что является низким показателем. Содержание Si и Mn в отливке низкое, в дополнение к высокому содержанию Cr, которого достаточно для возникновения явления охлаждения, в большем количестве отливок присутствует элемент V. микроструктура отливки - феррит, перлит, графит и карбид. Некоторая часть карбида содержит Cr, V и другие микролегирующие элементы, а микротвердость превышает 1 HV, что является основной причиной трудностей обработки. Следовательно, для повышения производительности обработки, во-первых, содержание V и Cr не должно превышать норму. Во-вторых, следует увеличить содержание Si и сначала следует выбрать добавление при посеве. Для сложных отливок карбид можно разложить графитизирующим отжигом. |

Белые углы тонкостенных отливок из серого чугуна являются обычным дефектом отливок [1-4]. Обычно небольшие отливки имеют тонкие стенки и отливаются в зеленом песке. Хотя химический состав жидкого чугуна определен, из-за влияния толщины стенок отливки и теплопроводности отливки толстые и тонкие части одной и той же отливки. И внутри, и снаружи может получиться разная организация. В частности, углы отливок склонны к образованию белых выступов, что вызывает трудности при механической обработке, что приводит к так называемому «твердому материалу». Большая часть «твердого материала» серого чугуна приходится на шероховатую часть. Например: края и углы, канавки, выпуклые поверхности, поверхности и т. Д. Твердость материала во многом связана с тенденцией к побелению рта. В этой статье, направленной на решение сложных проблем обработки при реальном производстве отливок определенной компании, проводится систематическое исследование, анализируются причины появления «твердых материалов» и предлагаются соответствующие решения.

1 Экспериментальные материалы и методы

Отливки чугуна 22 #, 26 # и машинной отливки № 0 # были отобраны на месте. Отбор образцов проводился соответственно, и было выполнено наблюдение оптической ткани и сканированной ткани. Химическая обработка чугуна и отливок

Тест состава для исключения влияния микроэлементов на производительность обработки отливок. Отливки были отобраны для металлографического исследования в оптическом и сканирующем микроскопах ZEISS, для определения твердости использовались цифровой твердомер по Бринеллю HBS-3000 и микротвердомер HTM-1000TM. Химический состав чугуна и отливок приведен в таблице 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤0.01 | 5 | 5 | ≤0.010 | ≤0.010 | 0.01 | 0.002 | 2 | ≤0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤0.01 |

2.1 Анализ химического состава

Когда углерод серого чугуна существует в форме карбидов, он увеличивает тенденцию к побелению, что затрудняет механическую обработку и вызывает проблему так называемого «твердого материала». Следовательно, серый чугун должен минимизировать тенденцию к побелению, чтобы углерод существовал в форме графита. Различные элементы по-разному влияют на процесс графитации, а некоторые ускоряющие камниЧернила, некоторые замедляют графитизацию. Вообще говоря, большинство элементов, которые могут ослаблять силу связи между атомами железа и углерода и увеличивать самодиффузионную способность атомов железа, могут способствовать графитизации чугуна; в противном случае это будет препятствовать графитизации чугуна, то есть увеличивать тенденцию к образованию белого рта. . Для испытания чугуна

Качество чугуна и исключение влияния микроэлементов на побеление отливок. Были протестированы пять элементов и общие отбеливающие элементы сырья и отливок. Каждый образец был протестирован по 13 элементам. Всего было испытано 39 партий чугуна и отливок. Химический состав представлен в таблице 1.

Китайский стандарт на чугунный чугун (GB / T 718-2005) [5], в стандарте содержание Si в чушках 22 # составляет 2.00% ~ 2.40%, а содержание Si в чушках 26 # составляет 2.40% ~ 2.80%. Согласно Таблице 2, испытание компании на чушках 22 # и 26 # показало, что содержание Si в чушках 22 # составляло 1.86, что не соответствовало нижнему пределу стандарта.

Он соответствует стандарту, и содержание Mn также низкое. 26 # содержание фосфора и серы в чугуне слишком велико, содержание фосфора достигает уровня 5, содержание серы превышает норму и содержит определенное количество хрома. Тестовый состав отливки 0 # показывает, что только содержание Cr в отбеливающих элементах достигло тенденции к отбеливанию, а содержание других микроэлементов не достигло минимального содержания, вызывающего отбеливание, поэтому влияние незначительно. По сравнению с выбором пяти элементов в «Справочнике по литью» [6], можно увидеть, что содержание углерода в отливках в этом исследовании относительно высокое, содержание Si относительно низкое, а содержание Mn относительно низкое. .

2.2 Испытание на твердость

В твердомере по Бринеллю с цифровым дисплеем HBS-3000 испытание составляет 1875 Н, диаметр индентора составляет 2.5 мм, а твердость 5 испытаний показана в таблице 2. На цифровом измерителе микротвердости белая область на оптической фотографии отмечена микротвердость. Результаты показаны в таблице 3. Таким образом, хотя средняя макроскопическая твердость матрицы очень низкая, только твердость по Бринеллю составляет около 145 HB, твердость ее локальной области очень высока, достигая твердости по Виккерсу около 1 HV. . Чем меньше ямка, тем выше твердость. Согласно литературным данным, твердость эвтектики фосфора составляет 000 ~ 500 HV, ледебурита ≤ 700 HV и карбида> 800 HV.

Таким образом, результаты анализа твердости показывают, что белая область представляет собой твердый и хрупкий карбид цементита, который в основном исключает эвтектику фосфора, которая является основной причиной твердости материала. Чтобы точно определить состав этого карбида, необходим анализ энергетического спектра.

2.3 Анализ энергетического спектра

Частичное увеличение оптической белой области показано на рис. 2 и 3. Оно характеризуется распределением утопленных отверстий в матрице и характеристикой эвтектики. Таким образом, энергетический анализ этой области показывает, что элементы, содержащиеся в утопленной части области, представляют собой элементы Fe, P и C, поэтому он оценивается как Fe3 (C, P), элемент P сохраняется.

Сегрегация. Элемент P в углубленной части расположен выше, это не эвтектический продукт, а отверстие, образованное окончательным затвердеванием и усадкой. Рис. 4 Результаты анализа энергетического спектра показывают, что в дополнение к элементам Fe, P и C белая область содержит Cr и V, образующие карбиды сплавов, которые становятся все более твердыми.

Возьмите вырезку.

2.4 Организационный анализ

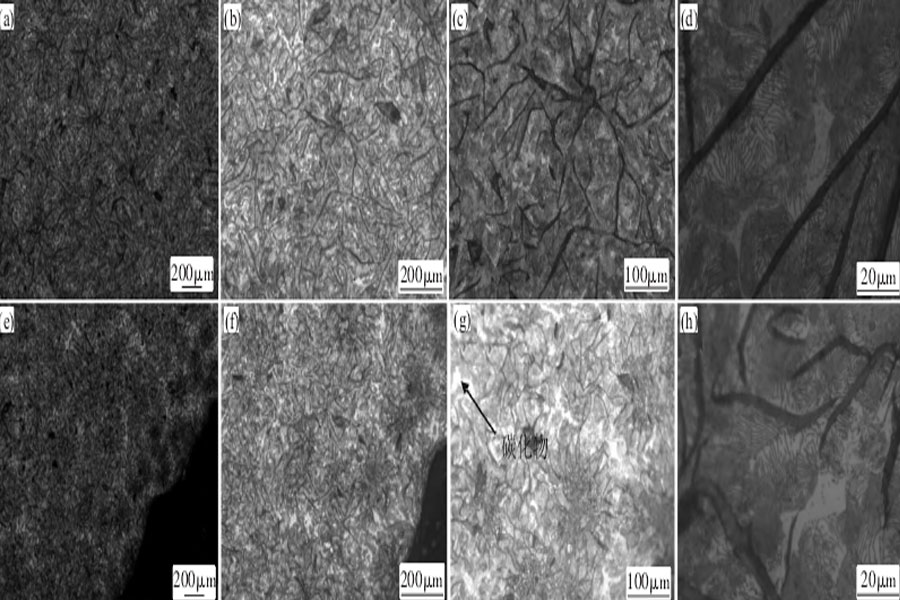

На оптической фотографии показана металлографическая структура отливки, полученной травлением 4% -ным спиртом азотной кислоты, как показано на рисунке 5. Среди них a, b, c и d - основная структура отливки, а e, f, g, h - краевая структура отливки. a, b, c, d и e, f, g, h соответствуют фотографиям ткани в 50, 100, 200 и 1,000 раз. Фотография отсканированной ткани показана на рисунке 6, и стрелка указывает на белую область на соответствующей фотографии оптической ткани, которая представляет собой карбид. Белые блоки представляют собой карбиды, чешуйки - графит, а серые области - перлит. Видно, что металлографическая структура - феррит + перлит + графит + карбид, ямчатая структура. Белизна краев явно серьезнее, чем у сердца. Сравнивая с GB / T7216-2009, можно видеть, что [7] ткань сердца является начальной

Необработанный звездообразный графит типа F имеет длину около 150 мкм и ширину около 5 мкм. Он образуется из расплавленного железа с высоким содержанием углерода в условиях относительно большого переохлаждения. Краевой слой представляет собой мелкозернистый графит, собранный в виде хризантем графита типа B. Длина составляет около 100 мкм, а ширина - 3 мкм. Определите количество карбидов

Количество карбида в ткани сердца составляет около 5%, достигая уровня 3. Количество карбидов в ткани края составляет около 10%, достигая уровня 4. Когда углерод находится в форме графита, графит может использоваться для смазка во время обработки, и резка проста. Когда углерод существует в форме карбида (Fe3C), поскольку цементит Fe3C твердый и хрупкий, механическая обработка затруднена, особенно когда он содержит другие легирующие элементы (такие как Cr), цементит сплава ((Fe, M) 3C). резать труднее и труднее, и во время обработки возникает так называемая проблема «твердого материала» [8]. Следовательно, в процессе литья деталей из серого чугуна необходимо уменьшить количество углерода, чтобы избежать появления карбидов, и при необходимости принять некоторые меры для ускорения углеродной графитации.

3 Анализ и обсуждение

Основными факторами, влияющими на производительность обработки отливок, являются химический состав чугуна и скорость охлаждения при затвердевании. Содержание углерода и кремния в химическом составе чугуна являются двумя наиболее важными контролирующими факторами. Скорость охлаждения отливки в основном зависит от толщины стенок отливки. Когда содержание углерода и кремния в чугуне постоянно, чем тоньше стенка отливки, тем больше у чугуна склонность к побелению. Когда толщина стенки отливки постоянна, чем больше общее содержание углерода и кремния в чугуне, тем тщательнее степень графитизации чугуна.

Углеродный эквивалент отливки в этом исследовании составляет 4.36%, что соответствует отливке с высоким содержанием углерода; отношение Si / C составляет 0.46, что является низким показателем. Увеличение углеродного эквивалента делает чешуйки графита толще, их количество увеличивается, а прочность и твердость снижаются. Увеличение Si / C может уменьшить тенденцию к появлению белого цвета во рту.

При производстве серого чугуна также необходимо учитывать влияние перегрева и эффект созревания. Повышение температуры расплавленного чугуна в определенном диапазоне может привести к измельчению графита, более мелкой структуре матрицы, увеличению прочности на разрыв и снижению твердости. Необходимо всесторонне учитывать состав шихты, плавильное оборудование и энергетические факторы химического состава. Модифицирующая обработка заключается в добавлении модификатора к расплавленному чугуну для изменения металлургического состояния расплавленного чугуна до того, как расплавленный чугун поступает в литейную полость, и для увеличения несамопроизвольного зародыша - измельчения графита. Тем самым улучшаются микроструктура и характеристики чугуна. Обычные модификаторы включают ферросилиций, кремний-кальций и графит. Учитывая наши продукты и производственные затраты, рекомендуется использовать ферросилиций (75% кремния, добавляемое количество составляет около 0.4% от веса жидкого чугуна). Во-вторых, ферросилиций бария и ферросилиций стронция. Ферросилиций обладает быстродействующим эффектом, достигая пика в течение 1.5 минут и снижая состояние до небеременного состояния через 8 ~ 10 минут, что может снизить степень переохлаждения и склонность к белому рту, увеличить количество эвтектических кластеров, образуют A-тип графит, улучшает однородность сечения и увеличивает сопротивление. Предел прочности на разрыв 10-20 МПа. Недостатки: плохая устойчивость к гниению. Если не использовать процесс поздней инокуляции, он не идеален для больших различий в толщине стенок и длительного времени заливки.

Ферросилиций бария обладает большей способностью увеличивать количество эвтектических кластеров и улучшать однородность сечения, чем ферросилиций. Способность противостоять упадку высока, и эффект прививки может сохраняться в течение 20 минут. Подходит для различных марок деталей из серого чугуна, особенно подходит для крупногабаритных толстостенных деталей и производственных условий с длительным временем разливки.

Ферросилиций стронций имеет на 30-50% более высокую способность уменьшать белизну, чем ферросилиций, и имеет лучшую однородность сечения и способность препятствовать распаду, чем ферросилиций. В то же время он не увеличивает количество эвтектических кластеров, легко растворяется и имеет меньше шлака. Детали с тонкими стенками, особенно детали, требующие усадки и утечки с высокоэвтектическими кластерами, нежелательны.

Содержание Mn в отливках в этом исследовании низкое. Сам по себе марганец является элементом, препятствующим графитизации, но марганец может компенсировать сильное отбеливающее действие серы. Следовательно, в пределах компенсации влияния серы марганец действительно играет роль в ускорении графитации. Практика доказала, что увеличение содержания марганца может не только увеличивать и очищать перлит, но и не является вредным для соответствующего ослабления контроля над серой. Поэтому рекомендуется соответствующим образом увеличить содержание Mn.

Заключение 4

Основной причиной сложности обработки отливок в этом исследовании является появление карбидов цементита, особенно карбидов цементита сплавов, содержащих Cr, V и другие элементы, которые являются основной причиной трудностей механической обработки. Чтобы решить эту проблему, первая идея состоит в том, чтобы уменьшить количество карбидов в организации или полностью исключить их. Изменение состава отливок и налаживание производственного процесса - эффективные способы. В сочетании с конкретной производственной ситуацией с отливками в этом исследовании выдвигаются следующие производственные предложения:

- (1) Для увеличения содержания кремния лучше всего добавить модификатор перед заливкой. Для ферросилиция (75% кремния) также могут использоваться ферросилиций барий и ферросилиций стронций в зависимости от времени заливки и воздействия на месте. Рекомендуется использовать сложные модификаторы (Si-Ba и RE-Si).

- (2) Увеличьте содержание марганца в отливке, чтобы компенсировать сильный белый эффект серы.

- (3) Повышение качества чугуна. 26 # Слишком высокое содержание фосфора и серы в чугуне.

- (4) Уменьшите содержание Cr в отливках. Высокое содержание Cr (> 0.1) в отливках уже может вызывать эффект побеления. Cr может значительно увеличить твердость и снизить производительность обработки.

Ссылка на эту статью : Анализ трудностей обработки серого чугуна

Заявление о перепечатке: Если нет специальных инструкций, все статьи на этом сайте являются оригинальными. Укажите источник для перепечатки: https: //www.cncmachiningptj.com/,thanks!

Цех ЧПУ PTJ производит детали из металла и пластика с отличными механическими свойствами, точностью и повторяемостью. Доступны 5-осевые фрезерные станки с ЧПУ.Обработка жаропрочного сплава диапазон, включая обработка инконеля,обработка монеля,Компьютерщик Ascology обработка,Карп 49 обработка,Обработка Хастеллой,Обработка нитроником-60,Hymu 80 механическая обработка,Обработка инструментальной стали,так далее.,. Идеально подходит для применения в аэрокосмической отрасли.CNC-обработка производит детали с превосходными механическими свойствами, точностью и повторяемостью из металла и пластика. Доступны 3-осевые и 5-осевые фрезерные станки с ЧПУ. Мы разработаем с вами стратегию предоставления наиболее экономичных услуг, которые помогут вам достичь вашей цели. Добро пожаловать, чтобы связаться с нами ( sales@pintejin.com ) непосредственно для вашего нового проекта.

Цех ЧПУ PTJ производит детали из металла и пластика с отличными механическими свойствами, точностью и повторяемостью. Доступны 5-осевые фрезерные станки с ЧПУ.Обработка жаропрочного сплава диапазон, включая обработка инконеля,обработка монеля,Компьютерщик Ascology обработка,Карп 49 обработка,Обработка Хастеллой,Обработка нитроником-60,Hymu 80 механическая обработка,Обработка инструментальной стали,так далее.,. Идеально подходит для применения в аэрокосмической отрасли.CNC-обработка производит детали с превосходными механическими свойствами, точностью и повторяемостью из металла и пластика. Доступны 3-осевые и 5-осевые фрезерные станки с ЧПУ. Мы разработаем с вами стратегию предоставления наиболее экономичных услуг, которые помогут вам достичь вашей цели. Добро пожаловать, чтобы связаться с нами ( sales@pintejin.com ) непосредственно для вашего нового проекта.

- 5-осевая обработка

- Фрезерный станок с чпу

- Токарный станок с ЧПУ

- Обрабатывающая промышленность

- Процесс обработки

- Обработка поверхности

- Обработка металлов

- Обработка пластика

- Форма для порошковой металлургии

- Литье под давлением

- Галерея запчастей

- Авто металлические детали

- Детали машин

- Светодиодный радиатор

- Строительные части

- Мобильные части

- Медицинские детали

- Электронные компоненты

- Индивидуальная обработка

- Части велосипедов

- Обработка алюминия

- Обработка титана

- Обработка нержавеющей стали

- Обработка меди

- Обработка латуни

- Обработка суперсплавов

- Взгляд обработки

- Обработка СВМП

- Унилатная обработка

- PA6 Обработка

- Обработка PPS

- Обработка тефлона

- Инконель Обработка

- Обработка инструментальной стали

- Больше материала