Разница между ковкой и прокаткой

В чем разница между ковка и катится?

| Прокатка - это метод обработки давлением, при котором металлическая заготовка проходит через зазор (различной формы) пары вращающихся валков, при этом поперечное сечение материала уменьшается за счет сжатия валков, а длина увеличивается. Это наиболее распространенный производственный метод производства стали, который в основном используется для производства стали. Производство профилей, плит, труб. |

Способ прокатки делится на прокатные части: вертикальная прокатка, горизонтальная прокатка и поперечная прокатка.

Продольная прокатка: процесс представляет собой процесс, при котором металл проходит между двумя валками с противоположными направлениями вращения и пластически деформируется между ними.

Горизонтальная прокатка: направление движения прокатываемого изделия после деформации соответствует направлению оси валка.

Поперечная прокатка: Катящаяся деталь движется по спирали, а катящаяся деталь и ось валка не наклонены под углом.

преимущество

Литая структура слитка может быть разрушена, зерно стали может быть улучшено, а дефекты микроструктуры могут быть устранены, так что структура стали уплотняется, а механические свойства улучшаются. Это улучшение в основном отражается в направлении прокатки, так что сталь в определенной степени перестает быть изотропной; пузыри, трещины и рыхлости, образовавшиеся во время литья, также можно сваривать при высокой температуре и давлении.

Недостаток

- 1. После прокатки неметаллические включения (в основном сульфиды и оксиды, а также силикаты) внутри стали спрессовываются в тонкие листы, и происходит расслоение (сэндвич). Отслоение значительно ухудшает свойства стали при растяжении в направлении толщины, и возможно, что при усадке сварного шва возникает межслойный разрыв. Местная деформация, вызванная усадкой сварного шва, часто в несколько раз превышает деформацию предела текучести и намного превышает деформацию, вызванную нагрузкой.

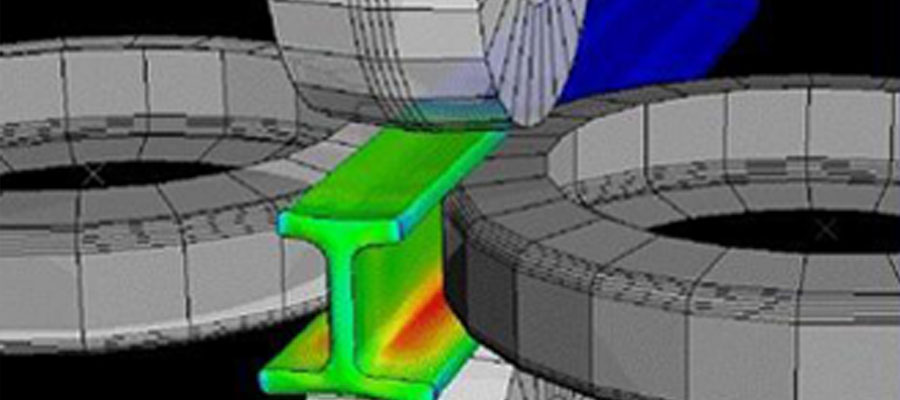

- 2. Остаточное напряжение, вызванное неравномерным охлаждением. Остаточное напряжение - это внутреннее фазовое равновесное напряжение без внешней силы. Таким остаточным напряжением обладает горячекатаный прокат различного сечения. Чем больше размер сечения обычной стали, тем больше остаточное напряжение. Хотя остаточное напряжение самоуравновешивается по фазе, оно все же оказывает некоторое влияние на характеристики стальных элементов под воздействием внешней силы. Такие как деформация, стабильность, усталость и другие аспекты могут иметь неблагоприятные последствия.

- 3. Горячекатаный стальной прокат плохо контролируется по толщине и ширине стороны. Мы знакомы с термическим расширением и сжатием. Поскольку горячая прокатка начинается вначале, даже если длина и толщина соответствуют стандарту, после охлаждения будет определенная отрицательная разница. Чем шире ширина отрицательной разницы, тем толще толщина. Следовательно, для крупногабаритной стали ширина, толщина, длина, угол и край стали не могут быть слишком точными.

Это один из двух основных компонентов ковки (ковка и штамповка) с помощью ковочного станка для приложения давления к металлической заготовке с целью ее пластической деформации для получения поковки, имеющей определенные механические свойства, определенную форму и размер. Поковка может устранить дефекты, такие как рыхлость отливки, вызванную металлом в процессе плавки, оптимизировать микроструктуру, и в то же время механические свойства поковок обычно лучше, чем у тех же материалов, благодаря сохранению комплектные металлические поточные линии. Для важных частей соответствующего оборудования с высокими нагрузками и тяжелыми условиями работы часто используются поковки, за исключением доступных катаных листов, профилей или сварных деталей.

Ковку можно разделить на свободную ковку, штамповку, закрытую штамповку.

- 1. Бесплатная ковка. Ударная сила или давление используются для деформации металла между двумя верхними и нижними утюгами (наковальней) для получения требуемых поковок, в основном ручной ковки и механической ковки.

- 2. штамповка. Ковка в штампах подразделяется на ковку в открытых штампах и штамповку в закрытых штампах. Металлические заготовки прессуются и деформируются в кованой матрице определенной формы для получения поковок, которые можно разделить на холодную высадку, валковую ковку, радиальную ковку и экструзию. Ждать.

- 3. Поковка в закрытых штампах и штамповка с высадкой из-за отсутствия заусенцев и высокой степени использования материала. Обработка сложных поковок возможна в один или несколько процессов. Поскольку заусенцев нет, область действия силы, прикладываемой к поковке, уменьшается, а также уменьшается требуемая нагрузка. Однако следует проявлять осторожность, чтобы полностью не ограничить пробел. С этой целью объем заготовки строго контролируется, относительное положение штампа для ковки контролируется, а ковка измеряется для уменьшения износа штампа для ковки.

По сравнению с отливками, ковка металлов может улучшить их микроструктуру и механические свойства после ковки. После горячей деформации литой структуры методом ковки исходные крупные дендриты и столбчатые зерна становятся равноосной рекристаллизованной структурой с мелкими зернами и однородным размером из-за деформации и рекристаллизации металла, так что исходная сегрегация в стальной слиток. Уплотнение и сварка рыхлых, устьичных и шлаковых включений делают конструкцию более компактной, улучшают пластичность и механические свойства металла.

Механические свойства отливок ниже, чем у поковок из того же материала. Кроме того, процесс ковки может обеспечить непрерывность структуры металлических волокон, так что структура волокон кованной детали соответствует форме кованной детали, а обтекаемость металла является полной, что может обеспечить хорошие механические свойства и длительный срок службы детали за счет точной штамповки и холодной экструзии. Поковки, полученные с помощью таких процессов, как горячее прессование, несравнимы с отливками.

Сравнение поковок и подвижного состава

- (1) Разница между осевыми и радиальными механическими свойствами поковок меньше, чем у катаных деталей. То есть изотропия поковок намного выше, чем изотропия катаных деталей, поэтому срок службы поковок намного выше, чем у катаных деталей. Катаные детали. На рисунке ниже представлена металлографическая диаграмма морфологии эвтектических карбидов в различных направлениях прокатанного листа Cr12MoV.

- (2) По степени деформации степень деформации поковки намного больше, чем степень деформации прокатываемого изделия, то есть эффект разрушения эвтектического карбида ковкой лучше, чем эффект раздавливания прокатки. .

- (3) С точки зрения стоимости обработки стоимость поковки намного выше стоимости прокатки. Для некоторых ключевых деталей, деталей, подвергающихся большим нагрузкам или ударам, деталей сложной формы или очень строгих требований, необходимо использовать кованый процесс для обработки.

- (4) Поковка имеет полную металлическую обтекаемую форму. После прокатки механика нарушает целостность линии обтекания металла, что значительно сокращает срок службы заготовки. На рисунке ниже показаны металлические линии для литья, механической обработки и ковки заготовок.

Ссылка на эту статью : Разница между ковкой и прокаткой

Заявление о перепечатке: Если нет специальных инструкций, все статьи на этом сайте являются оригинальными. Укажите источник для перепечатки: https: //www.cncmachiningptj.com/,thanks!

PTJ® обеспечивает полный спектр Custom Precision обработка с чпу китай Services.ISO 9001: 2015 и AS-9100 сертифицированы. 3, 4 и 5-осевая быстрая точность CNC-обработка услуги, включая фрезерование, токарную обработку по спецификации заказчика, возможность обработки деталей из металла и пластика с допуском +/- 0.005 мм. Дополнительные услуги включают ЧПУ и обычное шлифование, сверление,литье под давлением,листовой металл и штамповка.Предоставление прототипов, полный цикл производства, техническая поддержка и полный контроль. автомобильный, авиационно-космический, пресс-форма и приспособление, светодиодное освещение,основным медицинским, велосипед и потребитель электроника отрасли. Своевременная доставка. Расскажите нам немного о бюджете вашего проекта и ожидаемых сроках доставки. Вместе с вами мы разработаем стратегию предоставления наиболее рентабельных услуг, которые помогут вам достичь поставленной цели. Добро пожаловать, чтобы связаться с нами ( sales@pintejin.com ) непосредственно для вашего нового проекта.

PTJ® обеспечивает полный спектр Custom Precision обработка с чпу китай Services.ISO 9001: 2015 и AS-9100 сертифицированы. 3, 4 и 5-осевая быстрая точность CNC-обработка услуги, включая фрезерование, токарную обработку по спецификации заказчика, возможность обработки деталей из металла и пластика с допуском +/- 0.005 мм. Дополнительные услуги включают ЧПУ и обычное шлифование, сверление,литье под давлением,листовой металл и штамповка.Предоставление прототипов, полный цикл производства, техническая поддержка и полный контроль. автомобильный, авиационно-космический, пресс-форма и приспособление, светодиодное освещение,основным медицинским, велосипед и потребитель электроника отрасли. Своевременная доставка. Расскажите нам немного о бюджете вашего проекта и ожидаемых сроках доставки. Вместе с вами мы разработаем стратегию предоставления наиболее рентабельных услуг, которые помогут вам достичь поставленной цели. Добро пожаловать, чтобы связаться с нами ( sales@pintejin.com ) непосредственно для вашего нового проекта.

- 5-осевая обработка

- Фрезерный станок с чпу

- Токарный станок с ЧПУ

- Обрабатывающая промышленность

- Процесс обработки

- Обработка поверхности

- Обработка металлов

- Обработка пластика

- Форма для порошковой металлургии

- Литье под давлением

- Галерея запчастей

- Авто металлические детали

- Детали машин

- Светодиодный радиатор

- Строительные части

- Мобильные части

- Медицинские детали

- Электронные компоненты

- Индивидуальная обработка

- Части велосипедов

- Обработка алюминия

- Обработка титана

- Обработка нержавеющей стали

- Обработка меди

- Обработка латуни

- Обработка суперсплавов

- Взгляд обработки

- Обработка СВМП

- Унилатная обработка

- PA6 Обработка

- Обработка PPS

- Обработка тефлона

- Инконель Обработка

- Обработка инструментальной стали

- Больше материала