Как обрабатываются высокоточные детали

2023-09-22

Прецизионная обработка — важнейший процесс в обрабатывающей промышленности, позволяющий создавать высокоточные детали, являющиеся жизненно важными компонентами различных машин, устройств и систем. Эти детали используются в самых разных отраслях: от аэрокосмической и автомобильной до медицины и электроники. Достижение необходимого уровня точности обработки — сложная и ответственная задача, требующая глубокого понимания материалов, передовых технологий и исключительного мастерства. В этой подробной статье мы углубимся в мир прецизионная обработка, изучая методы, инструменты и методологии, используемые для создания высокоточных деталей.

Прецизионная обработка — важнейший процесс в обрабатывающей промышленности, позволяющий создавать высокоточные детали, являющиеся жизненно важными компонентами различных машин, устройств и систем. Эти детали используются в самых разных отраслях: от аэрокосмической и автомобильной до медицины и электроники. Достижение необходимого уровня точности обработки — сложная и ответственная задача, требующая глубокого понимания материалов, передовых технологий и исключительного мастерства. В этой подробной статье мы углубимся в мир прецизионная обработка, изучая методы, инструменты и методологии, используемые для создания высокоточных деталей.

Понимание прецизионной обработки

Прецизионная механическая обработка является краеугольным камнем современного производства, отвечая за производство сложных и точных компонентов, используемых в широком спектре отраслей промышленности. Чтобы полностью понять ее значение, давайте рассмотрим основные концепции прецизионной обработки, ее жизненно важную роль в различных отраслях и исторический путь, который привел к ее нынешнему состоянию совершенства.А. Что такое прецизионная обработка?

Прецизионная обработка представляет собой комплекс производственных процессов, при которых материал удаляется из заготовки с высокой степенью точности и контроля, в результате чего получаются тщательно изготовленные детали с жесткими допусками. Этот процесс превращает сырье, такое как металлы, пластмассы или керамика, в точные детали, соответствующие строгим спецификациям. К основным характеристикам прецизионной механической обработки относятся:- точность: Прецизионная обработка гарантирует, что конечный продукт точно соответствует задуманному дизайну с минимальными отклонениями.

- Жесткие допуски: позволяет производить детали с чрезвычайно жесткими допусками, что означает, что готовые компоненты точно соответствуют заданным размерам.

- Превосходная отделка поверхности: Прецизионная обработка обеспечивает превосходное качество поверхности, часто устраняя необходимость в дополнительных процессах отделки.

- Сложные геометрии: он позволяет создавать сложные формы, контуры и детали, что делает его незаменимым при производстве компонентов сложной конструкции.

- Повторяемость: Точность процесс обработкиОни имеют высокую повторяемость, обеспечивая стабильное качество различных деталей.

- Гибкость: Может применяться к широкому спектру материалов, что делает его пригодным для различных отраслей промышленности.

Б. Важность точной обработки

Прецизионная обработка имеет огромное значение в нескольких важнейших отраслях промышленности, влияя на различные аспекты нашей повседневной жизни. Вот несколько убедительных причин его важности:- авиационно-космическая промышленность: В аэрокосмической отрасли прецизионная механическая обработка необходима для изготовления компонентов, способных выдерживать экстремальные условия. Авиационные двигатели, посадка шестеренку, а элементы конструкции основаны на прецизионных деталях, обеспечивающих безопасность и производительность.

- Медицинские приборы: Медицинские устройства, такие как хирургические инструменты, протезы и имплантируемые устройства, требуют точной обработки для обеспечения биосовместимости, точности и безопасности пациентов.

- Автомобильный сектор: Детали, изготовленные с высокой точностью, необходимы в автомобильной промышленности для обеспечения надежности и эффективности транспортных средств. Такие компоненты, как детали двигателей, системы трансмиссии и тормозные механизмы, требуют точной обработки.

- Электроника и полупроводники: Прецизионная обработка имеет решающее значение в производстве микроэлектронных компонентов и полупроводниковых приборов, где минимальные допуски необходимы для обеспечения функциональности.

- Энергетический сектор: Энергетическая отрасль полагается на прецизионную механическую обработку при производстве критически важных деталей, используемых в электроэнергетике, включая турбины, генераторы и компоненты трансмиссии.

- Изготовление инструментов и штампов: Прецизионная обработка имеет решающее значение в производстве инструментов и штампов, которые, в свою очередь, используются для создания бесчисленного множества других продуктов.

- Бытовая электроника: Производство смартфонов, ноутбуков и другой бытовой электроники выигрывает от прецизионной механической обработки, обеспечивающей элегантный дизайн и оптимальную функциональность.

- Исследования и разработки: Исследователи и ученые полагаются на прецизионные компоненты для экспериментов, прототипов и лабораторного оборудования.

C. Историческая перспектива

Путь прецизионной механической обработки восходит к древним цивилизациям, где опытные мастера использовали элементарные инструменты для придания формы материалам. Однако точность, достигнутая в то время, была ограничена по сравнению с современными стандартами.- Ранняя прецизионная обработка: Промышленная революция XVIII и XIX веков ознаменовала поворотный период в развитии точной обработки. Изобретение станков, таких как токарные и фрезерные станки, произвело революцию в производстве, обеспечив большую точность и последовательность.

- Второй Мировой войны: Прецизионная обработка сыграла решающую роль во Второй мировой войне, поскольку она была необходима для производства военной техники с необходимой точностью и единообразием. Эта эпоха ознаменовалась развитием технологий обработки и появлением новых материалов.

- Послевоенные достижения: В послевоенный период наблюдался всплеск технологических инноваций, включая использование станков с числовым программным управлением (ЧПУ). CNC-обработка позволило осуществлять автоматизированные и высокоточные операции, открывая новую эру производства.

- Цифровой век: Интеграция компьютеров и программного обеспечения в процессы обработки еще больше повысила точность обработки. Современные станки с ЧПУ могут выполнять сложные операции с беспрецедентной точностью, что делает их незаменимыми в современном производстве.

Материалы и их значение

Материалы являются основой точной обработки, и выбор правильного материала играет решающую роль в производстве высокоточных деталей. В этом разделе мы углубимся в важность выбора подходящих материалов, поймем значение свойств материалов и исследуем различные факторы, влияющие на обрабатываемость.А. Выбор материалов

Выбор материалов при прецизионной обработке является важным решением, которое напрямую влияет на производительность, долговечность и функциональность конечного продукта. При выборе материалов производители должны учитывать несколько факторов:- Пригодность материала: Материал должен быть пригоден для предполагаемого применения. В разных отраслях и приложениях предъявляются разные требования, такие как термостойкость, коррозионная стойкость и электропроводность.

- Механические свойства: Механические свойства, такие как прочность на разрыв, твердость и пластичность, имеют решающее значение. Например, в аэрокосмической отрасли для конструктивных элементов предпочтительны материалы с высокой прочностью на разрыв.

- Тепловые свойства: В некоторых случаях требуются материалы с превосходной теплопроводностью или устойчивостью к высоким температурам. Это особенно важно в таких отраслях, как производство электроэнергии и электроника.

- Устойчивость к коррозии: В средах, где существует опасность коррозии, предпочтительны материалы с высокой устойчивостью к коррозии, такие как нержавеющая сталь или титан.

- Вес Соображения: Такие отрасли, как автомобильная и аэрокосмическая, часто отдают предпочтение легким материалам, таким как алюминий или композиты из углеродного волокна, чтобы снизить расход топлива и повысить производительность.

- Ограничения стоимости: Стоимость является важным фактором при выборе материала. Высокопроизводительные материалы могут быть дорогими, поэтому производители должны найти баланс между производительностью и экономической эффективностью.

- Соответствие нормативным требованиям: В таких отраслях, как здравоохранение, материалы должны соответствовать строгим нормативным стандартам биосовместимости и безопасности.

- Доступность: Наличие материалов и их источников также влияет на выбор. Доступность некоторых специализированных сплавов или композитов может быть ограничена.

Б. Свойства материала

Понимание свойств материалов имеет решающее значение для точной обработки. Вот некоторые ключевые свойства материала и их значение:- Предел прочности на разрыв: Предел прочности измеряет способность материала выдерживать тянущую силу, не разрушаясь. Это важно для конструктивных элементов и деталей, подвергающихся механическим нагрузкам.

- Твердость: Твердость указывает на устойчивость материала к деформации и износу. Твердые материалы подходят для режущих инструментов, тогда как более мягкие материалы могут быть предпочтительными для определенных применений, например, для уплотнений.

- тягучесть: Пластичность означает способность материала деформироваться без разрушения при воздействии растягивающего напряжения. Пластичным материалам легче придавать форму, но они могут оказаться непригодными для применений, требующих жесткости.

- Теплопроводность: Материалы с высокой теплопроводностью эффективно рассеивают тепло. Это свойство имеет жизненно важное значение в приложениях, где контроль температуры имеет решающее значение.

- Электрическая проводимость: Электропроводность важна в электронике и электрических компонентах, где материалы должны облегчать поток электричества.

- Магнитные свойства: Магнитные свойства важны в таких отраслях, как электромагнетизм и электроника, где материалы могут быть ферромагнитными или немагнитными.

- Химическая устойчивость: Материалы должны противостоять химической коррозии в средах, где они подвергаются воздействию кислот, щелочей или других агрессивных веществ.

C. Факторы обрабатываемости

Обрабатываемость означает легкость, с которой материал можно обрабатывать, резать или формовать. На него влияют различные факторы, в том числе:- Твердость материала: Мягкие материалы, как правило, легче обрабатывать, тогда как более твердые материалы могут потребовать специальных инструментов и методов.

- Формирование стружки: Образование и удаление стружки во время обработки влияет на эффективность процесса и качество поверхности.

- Износ инструмента: Различные материалы могут вызывать разную степень износа инструмента, что влияет на скорость обработки и стоимость.

- Охлаждающая жидкость и смазка: Правильная СОЖ и смазка необходимы для уменьшения трения, нагрева и износа инструмента во время обработки.

- Скорость резания: Скорость, с которой режущий инструмент движется сквозь материал, влияет как на производительность, так и на качество обрабатываемой поверхности.

- Материал инструмента: Выбор материала режущего инструмента, например твердого сплава или быстрорежущей стали, зависит от обрабатываемого материала.

- Параметры резки: Регулировка параметров резания, таких как скорость подачи и глубина резания, может оптимизировать процесс обработки конкретных материалов.

Станки для точной обработки

Станки — это сердце точной обработки, позволяющее превращать сырье в высокоточные детали. В этом разделе мы рассмотрим четыре основных типа станков, используемых в прецизионной обработке: обрабатывающие центры с ЧПУ, токарные станки, шлифовальные станки и электроэрозионную обработку (электроэрозионную обработку). Каждая из этих машин играет уникальную роль в производстве точных компонентов.А. Обрабатывающие центры с ЧПУ

Обрабатывающие центры с ЧПУ (числовым программным управлением) универсальны и широко используются в точной обработке. Это автоматизированные системы, которые с исключительной точностью контролируют движение режущих инструментов и заготовок. Вот обзор обрабатывающих центров с ЧПУ и их значение:- Гибкость: Обрабатывающие центры с ЧПУ могут выполнять различные операции обработки, включая фрезерование, сверление и нарезание резьбы. Такая универсальность позволяет производить сложные детали с множеством функций.

- Высокая точность: Компьютеризированное управление станками с ЧПУ обеспечивает точное позиционирование инструмента и стабильные результаты, что делает их идеальными для обработки деталей с жесткими допусками.

- автоматизация: Обрабатывающие центры с ЧПУ могут работать непрерывно с минимальным вмешательством человека. Такая автоматизация повышает эффективность и снижает риск ошибок.

- Сложные геометрии: они превосходно справляются с обработкой сложных форм и контуров, что делает их пригодными для таких отраслей, как аэрокосмическая промышленность, где распространены сложные компоненты.

- Повторяемые результаты: Станки с ЧПУ обеспечивают превосходную повторяемость, гарантируя, что каждая изготовленная деталь точно соответствует спецификациям конструкции.

- Сокращение времени установки: обрабатывающие центры с ЧПУ можно запрограммировать на быстрое переключение между различными задачами, что сводит к минимуму время наладки и повышает эффективность производства.

Б. Токарные станки

Токарные станки используются для создания цилиндрических деталей путем вращения заготовки, в то время как режущий инструмент удаляет материал с ее внешней поверхности. Они необходимы для производства валs, штифты и другие компоненты с вращательной симметрией. Ключевые моменты, касающиеся токарных станков, включают в себя:- Цилиндрические части: Токарные станки специализируются на производстве цилиндрических или трубчатых деталей, в том числе с резьбой или сложными канавками.

- Высокие скорости: Они работают на высоких скоростях, что делает их пригодными для обработки деталей, требующих гладкой и точной обработки.

- Одноосный режим: Большинство токарных станков являются одноосными, в них основное внимание уделяется формованию внешней поверхности заготовки.

- Эффективен для массового производства: Токарная обработка высокоэффективна при массовом производстве деталей с минимальными отходами материала.

- Токарные станки: Токарные станки с ручным управлением и ЧПУ обычно используются в токарных станках и обладают широким спектром возможностей.

C. Шлифовальные станки

Шлифовальные станки предназначены для прецизионной обработки поверхности и придания формы твердым или абразивным материалам. Они имеют решающее значение для достижения чрезвычайно жестких допусков и превосходного качества поверхности. Вот почему шлифовальные станки важны:- Микронная точность: Шлифовальные станки могут достигать микронной точности, что делает их незаменимыми для применений, требующих высочайшего уровня точности.

- Удаление материала: Они удаляют материал путем истирания, что позволяет исправить дефекты поверхности и добиться исключительной гладкости.

- Шлифование инструментов и резцов: Помимо плоского шлифования, существуют специализированные шлифовальные станки для заточки режущего инструмента и получения точных профилей.

- Разнообразие методов шлифования: Различные типы шлифовальных станков, в том числе плоскошлифовальные, цилиндрические и бесцентровые шлифовальные станки, удовлетворяют различные потребности в обработке.

- Закаленные материалы: Шлифование особенно подходит для закаленных материалов, таких как инструментальная сталь и керамика, где традиционные методы обработки могут оказаться неэффективными.

D. EDM (электроэрозионная обработка)

Электроэрозионная обработка, или электроэрозионная обработка, представляет собой нетрадиционный процесс обработки, в котором для придания формы материалам используются электрические разряды. Он идеально подходит для создания сложных и деликатных деталей, которые традиционные режущие инструменты могут повредить. Ключевые аспекты EDM включают в себя:- Нет физического контакта: Электроэрозионная обработка не предполагает прямого физического контакта между инструментом и заготовкой, что сводит к минимуму риск износа инструмента и повреждения хрупких материалов.

- Высокая точность: Позволяет добиться высокой точности и качества обработки поверхности даже при работе с исключительно твердыми материалами.

- Проволочная электроэрозионная и электроэрозионная электроэрозионная обработка: Существует два основных типа электроэрозионных станков: проволочная резка Электроэрозионная обработка, в которой используется проволочный электрод, и электроэрозионная обработка, в которой используется фасонный электрод.

- Сложные формы: Электроэрозионная обработка позволяет изготавливать сложные формы, такие как штампы и формы, со сложными деталями и тонкими характеристиками.

- Зона термического влияния: Поскольку электроэрозионная обработка не выделяет тепла в заготовке, она подходит для термочувствительных материалов, таких как аэрокосмические сплавы.

- Медленный процесс: Электроэрозионная обработка относительно медленна по сравнению с другими методами обработки, что делает ее лучше всего подходящей для небольших объемов работ с высокой точностью.

Режущие инструменты и оснастка

Режущие инструменты находятся на переднем крае точной обработки, служа инструментами, которые формируют и преобразуют сырье в высокоточные детали. В этом разделе мы рассмотрим различные типы режущих инструментов, важность покрытий инструментов и факторы, влияющие на срок службы и износ инструмента.А. Типы режущих инструментов

Прецизионная обработка зависит от разнообразия режущих инструментов, каждый из которых предназначен для конкретных задач и материалов. Выбор режущего инструмента существенно влияет на эффективность и точность процесса обработки. Вот некоторые распространенные типы режущих инструментов:- Конец Миллс: Концевые фрезы — это универсальные инструменты, используемые для фрезерных операций. Они имеют несколько режущих кромок и могут удалять материал с заготовки различными способами, включая торцовку, контурную обработку и прорезание пазов.

- Сверла: Сверла предназначены для создания отверстий в заготовках. Они бывают различных форм, включая спиральные сверла, центровые сверла и сверла со сменными пластинами.

- Токарные вставки: используются в токарных станках для придания формы цилиндрическим деталям. Токарные пластины доступны в различных формах и материалах для различных применений.

- Фрезы: Фрезы бывают разных форм, например торцевые, шаровые и долбежные, и используются во фрезерных станках для создания различных элементов на заготовке.

- Развертки: Развертки используются для окончательной обработки и придания ранее просверленных отверстий точных размеров. Они обеспечивают гладкую и точную поверхность отверстий.

- Метчики и плашки: Эти режущие инструменты используются для нарезания резьбы. Метчики создают внутреннюю резьбу, а штампы создают внешнюю резьбу.

- шлифкругов: Шлифовальные круги – это абразивные инструменты, используемые для прецизионного шлифования поверхностей. Они доступны с различными абразивными материалами и зернистостью.

- Развертки: Протяжки — это специализированные инструменты, используемые для резки внутренних и внешних форм и профилей, таких как шпоночные пазы и шлицы.

- Цековки и зенковки: Эти инструменты используются для создания выемок или фасок вокруг отверстий для застежкаs.

- Расточные оправки: Расточные оправки используются при растачивании для точного увеличения существующих отверстий.

Б. Покрытия инструментов

Покрытия инструментов — это тонкие слои материала, наносимые на режущие инструменты для повышения их производительности и долговечности. Эти покрытия имеют ряд преимуществ:- Пониженное трение: Покрытия, такие как нитрид титана (TiN) и карбонитрид титана (TiCN), уменьшают трение между инструментом и заготовкой, что приводит к более плавному резанию и увеличению срока службы инструмента.

- Повышенная твердость: Покрытия повышают твердость поверхности инструмента, делая его более устойчивым к износу и продлевая срок службы инструмента.

- Улучшенная термостойкость: Покрытия выдерживают высокие температуры, возникающие во время обработки, снижая тепловой износ инструмента и увеличивая скорость резания.

- Свойства против налипания: Некоторые покрытия обладают антиадгезионными свойствами, предотвращая накопление материала на режущих кромках инструмента.

- Повышенная смазывающая способность: Инструменты с покрытием обладают улучшенной смазывающей способностью, что снижает потребность в чрезмерном использовании СОЖ и улучшает эвакуацию стружки.

C. Срок службы и износ инструмента

Понимание срока службы и износа инструмента имеет решающее значение для оптимизации процессов обработки и минимизации производственных затрат. Срок службы инструмента — это время, в течение которого режущий инструмент остается эффективным, прежде чем он потребует замены или ремонта. На срок службы и износ инструмента влияют несколько факторов:- Скорость резания: Более высокие скорости резания могут привести к повышенному износу инструмента из-за более высоких температур, возникающих во время обработки. Правильный выбор скорости резания необходим для обеспечения баланса между сроком службы инструмента и производительностью.

- Скорость подачи: Скорость продвижения режущего инструмента в заготовку влияет на износ инструмента. Высокие скорости подачи могут ускорить износ, а более низкие подачи могут продлить срок службы инструмента.

- Глубина резания: Глубина резания влияет на количество материала, снимаемого за проход. Более глубокие резы могут увеличить износ инструмента, поэтому оптимизация глубины имеет решающее значение.

- Твердость материала: Резка твердых материалов может ускорить износ инструмента. Для эффективной обработки твердых материалов используются специальные инструменты и покрытия.

- Охлаждающая жидкость и смазка: Правильная охлаждающая жидкость и смазка помогают рассеивать тепло и уменьшать трение, продлевая срок службы инструмента.

- Материал инструмента: Материал, из которого изготовлен режущий инструмент, влияет на его износостойкость. Такие материалы, как карбид и керамика, обеспечивают отличную износостойкость.

- Геометрия инструмента: Геометрия режущего инструмента, включая передний угол, задний угол и конструкцию стружколома, играет важную роль в характере износа.

- Материал заготовки: Тип обрабатываемого материала влияет на износ инструмента. Абразивные материалы могут привести к более быстрому износу инструмента.

Процессы прецизионной обработки

Процессы прецизионной механической обработки — это методы, с помощью которых сырье превращается в высокоточные детали с жесткими допусками и исключительным качеством поверхности. В этом разделе мы рассмотрим пять ключевых процессов прецизионной обработки: точение, фрезерование, сверление, шлифование и электроэрозионную обработку (EDM). Каждый из этих процессов служит уникальной цели и применяется в зависимости от конкретных требований к заготовке.А. Токарная обработка

Токарная обработка — это процесс механической обработки, используемый в основном для придания формы цилиндрическим деталям. Он включает в себя вращение заготовки, в то время как одноточечный режущий инструмент удаляет материал с внешней поверхности. Вот ключевые аспекты точения:- Цилиндрические части: Токарная обработка идеально подходит для изготовления цилиндрических компонентов, таких как валы, штифты и втулки.

- Вращательная симметрия: хорошо подходит для деталей, требующих вращательной симметрии, поскольку заготовка вращается на токарном станке, а режущий инструмент ее формирует.

- Различные операции: Токарная обработка позволяет выполнять различные операции, включая торцовку, токарную обработку (уменьшение диаметра), коническую токарную обработку и нарезание резьбы.

- Одноточечная резка: один режущий инструмент удаляет материал непрерывным движением, что обеспечивает эффективное удаление материала.

- Токарные станки: Для токарных операций обычно используются как ручные, так и токарные станки с ЧПУ.

Б. Миллинг

Фрезерование — это универсальный процесс точной обработки, в котором используются многоточечные режущие инструменты для удаления материала с заготовки. Он хорошо подходит для создания широкого спектра форм и функций. К основным аспектам фрезерования относятся:- Гибкость: Фрезерование позволяет создавать плоские поверхности, пазы, карманы и сложные контуры. Используется как для 2D, так и для 3D обработки.

- Многоточечная резка: Несколько режущих кромок инструмента одновременно взаимодействуют с заготовкой, обеспечивая эффективное удаление материала.

- Типы фрезерования: Фрезерование может выполняться с использованием различных типов фрез, в том числе концевых, торцевых и шаровых фрез.

- Обрабатывающие центры с ЧПУ: Фрезерные станки с ЧПУ обеспечивают точный контроль над движением инструмента и широко используются в современной механической обработке.

- Высокие скорости: Фрезерование может выполняться на высоких скоростях, что обеспечивает эффективное производство.

С. Бурение

Сверление – это прецизионный процесс механической обработки, используемый для создания отверстий в заготовках. Это фундаментальная операция в различных отраслях. К основным аспектам бурения относятся:- Создание отверстия: В сверлильных станках используются специальные инструменты, называемые сверлами, для удаления материала и создания отверстий определенного диаметра.

- Типы сверл: Доступны различные типы сверл, в том числе спиральные, центровые и сменные, каждое из которых предназначено для конкретных задач.

- точность: Точное позиционирование и выравнивание необходимы при сверлении, чтобы обеспечить точность создания отверстий.

- Скорость и скорость подачи: Параметры сверления, такие как скорость вращения и скорость подачи, имеют решающее значение для достижения желаемых размеров отверстия.

- Охлаждающая жидкость и смазка: Для отвода тепла и уменьшения трения во время сверления используются соответствующие охлаждающая жидкость и смазка.

Д. Шлифование

Шлифование — это прецизионный процесс механической обработки, в котором используются абразивные круги для удаления материала и достижения чрезвычайно жестких допусков и качества поверхности. К основным аспектам шлифования относятся:- Исключительная точность: Шлифование позволяет достичь микронной точности, что делает его идеальным для применений, требующих высочайшей точности.

- Чистота поверхности: Обеспечивает превосходное качество поверхности, часто устраняя необходимость в дополнительных процессах отделки.

- Материалы: Шлифование подходит для твердых и абразивных материалов, включая закаленную сталь, керамику и карбиды.

- Разнообразие методов шлифования: Различные типы шлифовальных станков, такие как плоскошлифовальные, цилиндрические и бесцентровые шлифовальные станки, подходят для различных задач обработки.

- Охлаждающая жидкость: Правильная охлаждающая жидкость необходима при шлифовании, чтобы предотвратить перегрев и сохранить целостность круга.

E. Электроэрозионная обработка (EDM)

Электроэрозионная обработка, или электроэрозионная обработка, представляет собой нетрадиционный процесс точной обработки, в котором для удаления материала используются электрические разряды. Он особенно подходит для обработки сложных и замысловатых форм, а также твердых и термостойких материалов. Ключевые аспекты EDM включают в себя:- Бесконтактная обработка: Электроэрозионная обработка не предполагает прямого контакта между инструментом и заготовкой, что снижает риск износа и повреждения инструмента.

- Высокая точность: Электроэрозионная обработка позволяет достичь высокой точности, что делает ее подходящей для применений, где необходимы жесткие допуски.

- Сложные формы: он превосходно справляется с обработкой сложных форм, штампов, пресс-форм и деталей с мелкими деталями.

- Проволочная электроэрозионная и электроэрозионная электроэрозионная обработка: Существует два основных типа электроэрозионных станков: проволочный электроэрозионный станок, в котором используется проволочный электрод, и электроэрозионный станок с профилированным электродом.

- Медленный процесс: Электроэрозионная обработка относительно медленна по сравнению с другими методами обработки, что делает ее лучше всего подходящей для небольших объемов работ с высокой точностью.

Допуски и контроль качества

Точная обработка требует пристального внимания к деталям и строгого контроля качества, чтобы гарантировать соответствие деталей указанным стандартам. В этом разделе мы рассмотрим три важнейших аспекта контроля качества при прецизионной обработке: геометрические размеры и допуски (GD&T), статистический контроль процессов (SPC) и обеспечение качества.А. Геометрические размеры и допуски (GD&T)

Геометрические размеры и допуски, часто называемые GD&T, представляют собой систему, используемую для определения и сообщения о допустимых изменениях в размере, форме, ориентации и расположении элементов детали. GD&T жизненно важен для точной обработки по следующим причинам:- Точная связь: GD&T предоставляет инженерам, дизайнерам и машинистам стандартизированный язык, позволяющий точно передавать замысел проекта и требования к размерам.

- Уточнение допуска: Это помогает определить допустимые отклонения критических размеров, гарантируя, что все заинтересованные стороны понимают допустимые отклонения.

- Улучшенное качество: GD&T способствует повышению качества за счет уменьшения двусмысленности в проектных спецификациях и минимизации риска ошибок во время обработки.

- Эффективность затрат: Четкие спецификации GD&T могут привести к снижению производственных затрат, поскольку детали с меньшей вероятностью будут отправлены в лом или потребуют доработки из-за недопонимания или неправильной интерпретации.

- Сложная геометрия: Это особенно полезно для деталей сложной геометрии, поскольку гарантирует, что все детали будут изготовлены в соответствии с желаемыми спецификациями.

Б. Статистический контроль процессов (СПК)

Статистический контроль процессов (SPC) — это методология контроля качества, которая использует статистические методы для мониторинга и контроля процесса обработки. SPC необходим для точной обработки по следующим причинам:- Мониторинг процессов: SPC помогает отслеживать процессы обработки в режиме реального времени, выявляя отклонения или отклонения от желаемых параметров.

- Раннее обнаружение проблем: Постоянно контролируя процесс, SPC позволяет на ранней стадии обнаруживать проблемы, которые могут привести к некачественным деталям, сокращая количество отходов и доработок.

- Принятие решений на основе данных: SPC полагается на данные и статистический анализ для принятия обоснованных решений о корректировке процесса, гарантируя, что процесс обработки остается в допустимых пределах.

- Улучшенная согласованность: SPC способствует согласованности процесса и снижает вероятность производства несоответствующих деталей.

- Уменьшение количества отходов и доработок: Своевременно выявляя и устраняя отклонения в процессе, SPC сводит к минимуму производство дефектных деталей, сокращая затраты на брак и доработку.

C. Обеспечение качества при прецизионной обработке.

Обеспечение качества при прецизионной механической обработке включает в себя комплексный подход к обеспечению того, чтобы изготовленные детали соответствовали установленным стандартам качества или превосходили их. Он включает в себя различные элементы, в том числе:- Документация процесса: Подробная документация процессов обработки, включая стандартные рабочие процедуры (СОП) и рабочие инструкции, гарантирует последовательное выполнение каждого этапа.

- Осмотр и измерение: Тщательный контроль и измерения с использованием прецизионных инструментов и метрологических методов подтверждают соответствие деталей указанным допускам и стандартам качества.

- Калибровка: Регулярная калибровка обрабатывающего оборудования и измерительных инструментов необходима для обеспечения точности и прослеживаемости.

- Проверка материала: Проверка свойств, состава и качества материала имеет решающее значение для обеспечения соответствия используемого материала проектным требованиям.

- Обучение персонала: Программы обучения и повышения квалификации машинистов и персонала по контролю качества гарантируют, что они хорошо справляются со своими ролями и обязанностями.

- Анализ причин: При выявлении несоответствующих деталей проводится анализ первопричин для определения источника проблемы и принятия корректирующих действий.

- Непрерывное совершенствование: Культура постоянного совершенствования способствует инновациям и постоянному совершенствованию процессов обработки и процедур контроля качества.

- Обратная связь: Сбор и анализ отзывов клиентов помогает определить области для улучшения и привести процессы обработки в соответствие с ожиданиями клиентов.

Заключение

А. Искусство и наука точной обработки

Прецизионная обработка находится на стыке искусства и науки, где творчество, мастерство и инновации сходятся для производства высокоточных деталей, которые стимулируют промышленность и формируют современный мир. Это одновременно форма искусства, требующая мастерства и опыта машинистов, которые превращают сырье в произведения инженерного совершенства, и наука, которая опирается на передовые технологии, материаловедение и передовые процессы для достижения беспрецедентной точности. Путь к прецизионной механической обработке ведет нас через понимание материалов и их свойств, владение режущими инструментами и оборудованием, а также тщательный контроль процессов и допусков. Он включает в себя язык геометрических размеров и допусков, бдительность статистического контроля процессов и приверженность обеспечению качества. Прецизионная обработка играет ключевую роль в различных отраслях промышленности: от аэрокосмической и автомобильной до медицинских устройств и электроники, формируя все: от авиационных двигателей до искусственных суставов и микрочипов. Это позволяет создавать компоненты, которые работают с непревзойденной точностью и надежностью, часто расширяя границы возможного.Б. Заключительные мысли

Когда мы завершаем исследование прецизионной обработки, становится ясно, что эта область связана не только с созданием деталей; речь идет о создании возможностей. Стремление к точности стимулирует инновации, расширяя границы возможного. Будь то тонкое мастерство, необходимое для создания сложных механизмов часов, или передовые технологии, необходимые для производства сложных компонентов аэрокосмической отрасли, в основе всего лежит прецизионная механическая обработка. Будущее прецизионной обработки многообещающе. Достижения в области материаловедения, автоматизации и цифровых технологий продолжают менять ландшафт. Миниатюризация, 3D-печать и устойчивое производство становятся все более заметными, открывая новые горизонты для отрасли. В мире, где точность имеет большее значение, чем когда-либо, прецизионная обработка остается незаменимой основой современного машиностроения. Это свидетельство человеческой изобретательности и нашего неустанного стремления к совершенству во всех аспектах производства. По мере роста спроса на более высокую точность и более сложные компоненты прецизионная обработка будет продолжать развиваться, отвечая на вызовы завтрашнего дня с той же преданностью и точностью, которые определяли ее на протяжении веков.

Услуги

- 5-осевая обработка

- Фрезерный станок с чпу

- Токарный станок с ЧПУ

- Обрабатывающая промышленность

- Процесс обработки

- Обработка поверхности

- Обработка металлов

- Обработка пластика

- Форма для порошковой металлургии

- Литье под давлением

- Галерея запчастей

Сферы деятельности

- Авто металлические детали

- Детали машин

- Светодиодный радиатор

- Строительные части

- Мобильные части

- Медицинские детали

- Электронные компоненты

- Индивидуальная обработка

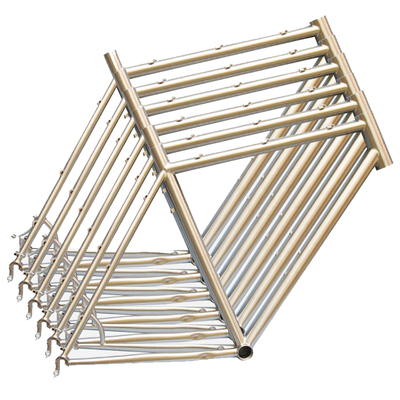

- Части велосипедов

Список материалов

- Обработка алюминия

- Обработка титана

- Обработка нержавеющей стали

- Обработка меди

- Обработка латуни

- Обработка суперсплавов

- Взгляд обработки

- Обработка СВМП

- Унилатная обработка

- PA6 Обработка

- Обработка PPS

- Обработка тефлона

- Инконель Обработка

- Обработка инструментальной стали

- Больше материала

Галерея запчастей